2025.09.22 현대자동차그룹

자동차는 인간의 이동 형태를 새롭게 정의하고, 인류 문명의 진보와 산업 발전에 가장 크게 기여한, 최고의 발명품 중 하나다. 탈것, 즉 이동성(Mobility)의 변화를 주도한 자동차는 지금 우리의 일상에서 빼놓을 수 없는 필수품으로 자리매김했다. 하지만 아무리 빠르고 편안하게 달릴 수 있어도 제때 정확히 멈추지 못한다면, 자동차는 그저 크고 복잡한 기계에 지나지 않을 뿐 아니라 위험한 물건이 될 수도 있다. 자동차의 제동과 감속을 책임지는 브레이크 시스템이 그 무엇보다 중요한 이유다.

그렇다면 자동차의 브레이크 시스템은 어떻게 작동할까? 사실 자동차에서 구조적으로 간단한 편에 속하고, 운전자가 조작하는 대로 가장 확실하게 작동하는 기능 중 하나가 바로 브레이크 시스템이다. 자동차를 움직이는 구동계와는 완벽히 분리된 구조로 설계돼 브레이크 페달만 밟으면 언제든 작동한다.

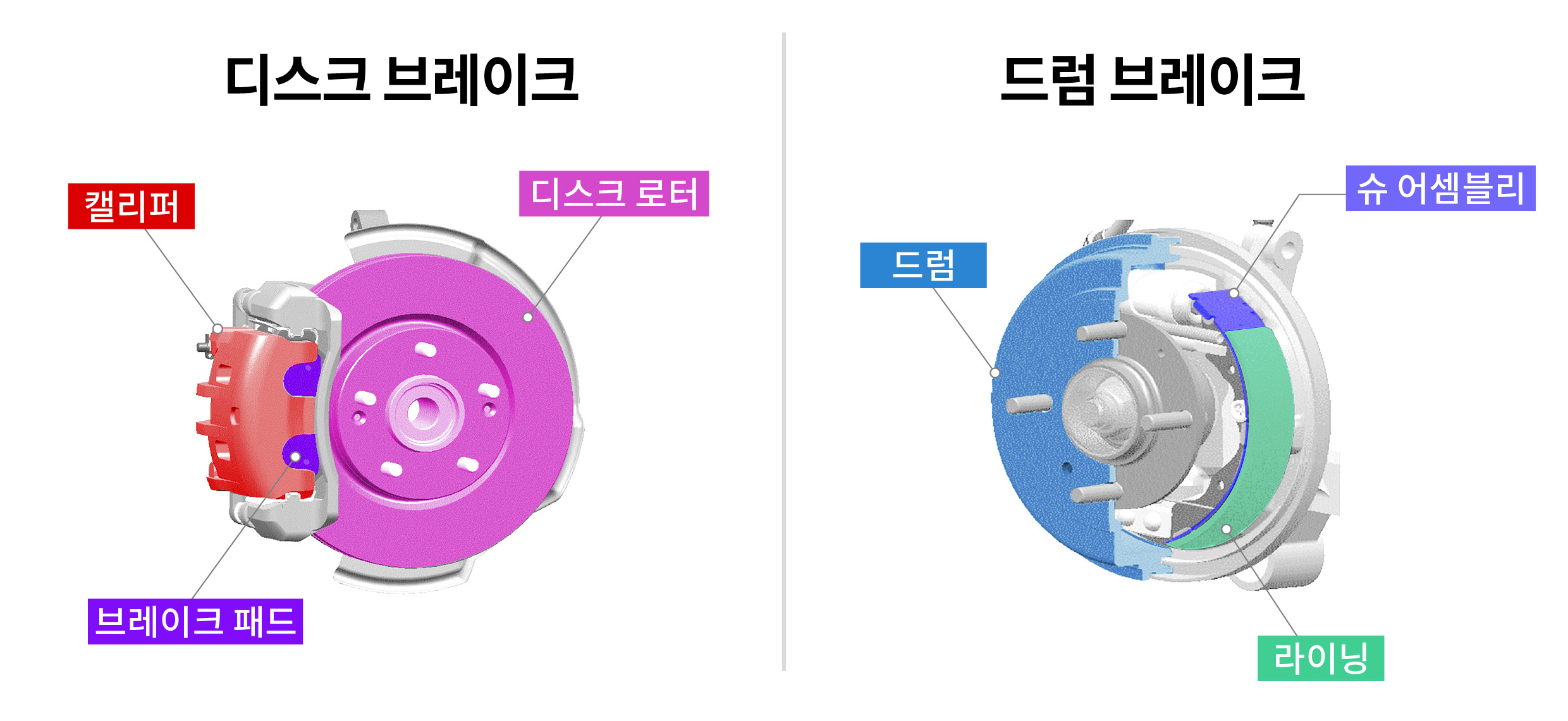

자동차 브레이크 시스템은 승용차에 주로 쓰이는 디스크 브레이크, 경차 또는 소형 상용차에 쓰이는 드럼 브레이크, 대형 트럭 및 버스에 탑재되는 에어 브레이크 등 다양한 종류가 있다. 세부적으로 살펴보면 더욱 다양하지만, 사용 목적, 차량의 중량, 차량의 특성 등에 따라 탑재되는 브레이크 시스템이 달라진다.

자동차 역사 초기에는 드럼 브레이크가 주로 쓰였으나, 브레이크 시스템의 내구성 및 방열성 측면에서 한결 우수한 디스크 브레이크가 현재 가장 일반적으로 사용되고 있다. 디스크 브레이크 시스템의 구조를 살펴보면, 구동 원리가 얼마나 간단한지 쉽게 알 수 있다.

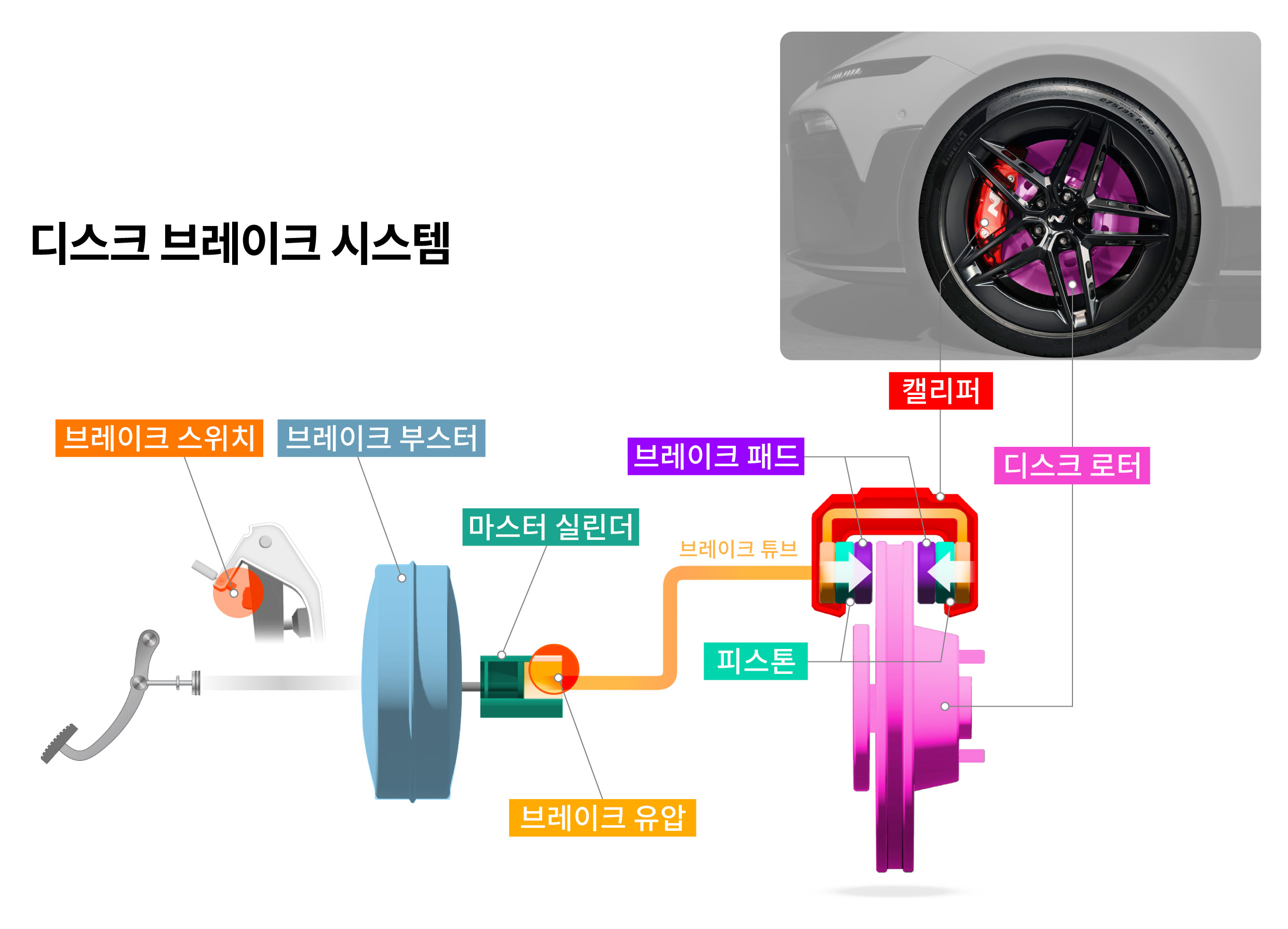

디스크 브레이크 시스템의 원리는 두 개의 주사기를 호스로 연결한 뒤 한쪽 주사기의 레버를 밀면 연결된 호스를 통해 압력이 전달돼 다른 쪽 주사기의 레버가 밀려 나오는 현상과 비슷하다. 자동차에서는 운전자가 밟는 1개의 주사기(브레이크 페달)가 각 바퀴에 장착된 4개의 주사기(캘리퍼)에 호스(브레이크 튜브)로 연결돼 있고, 브레이크 튜브 안에는 브레이크 액(오일)이 채워져 있다. 따라서 운전자가 브레이크 페달을 밟으면 브레이크 액에 압력(유압)이 가해지고, 이 압력이 튜브를 따라 각 바퀴의 캘리퍼로 전달된다.

캘리퍼에 전달된 유압은 캘리퍼 내부의 피스톤을 밀어내고, 이 피스톤이 브레이크 패드를 디스크 로터에 강하게 밀착시켜 마찰력을 발생시킨다. 디스크 로터는 휠에 체결되어 있으며, 휠에 장착된 타이어는 노면과 접촉해 있다. 결과적으로, 브레이크에서 발생한 마찰력이 휠과 타이어를 통해 노면과의 접지면에서 저항력으로 작용해 자동차의 운동 에너지를 감소시킨다. 즉, 브레이크 페달을 밟으면 브레이크 액의 유압을 통해 각 바퀴의 디스크에 패드가 눌려 마찰력이 발생하고, 이 힘이 제동력으로 작용해 차량을 감속하거나 정지시키는 원리다.

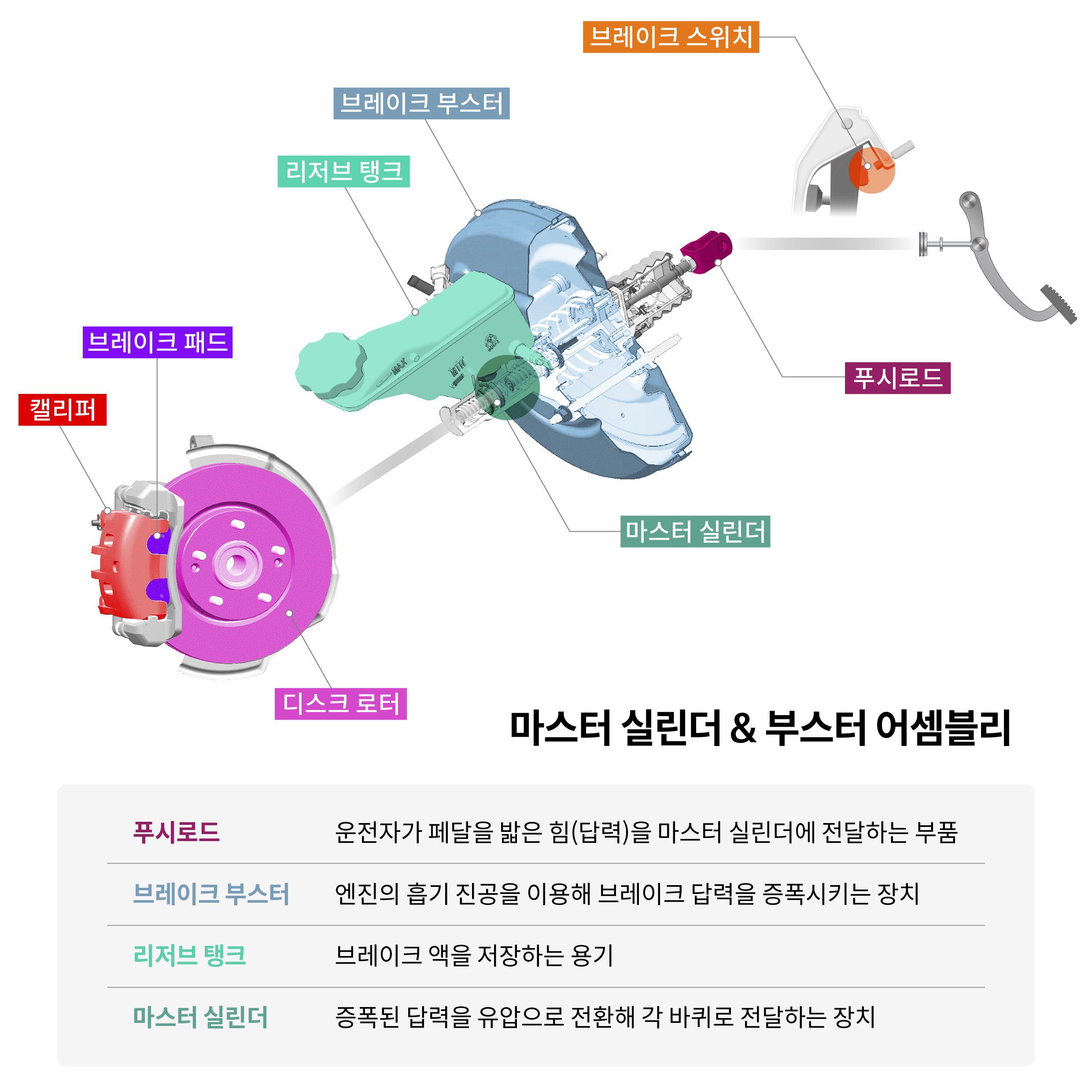

하지만 운전자가 브레이크 페달을 밟을 때 발생하는 힘만으로는 차량의 무게와 주행 속도에 의해 발생하는 큰 운동 에너지를 충분히 이겨내는 정도의 제동력을 발휘하는 데 한계가 있다. 이 힘을 보완하기 위해 개발된 장치가 바로 브레이크 마스터 실린더와 브레이크 부스터로 구성된 어셈블리다.

브레이크 부스터(배력장치)는 엔진의 흡기 진공을 이용해 운전자가 가하는 페달 힘을 증폭시켜주는 역할을 한다. 평소에는 내부가 진공 상태로 유지되는데, 운전자가 페달을 밟으면 푸시로드를 통해 내부의 다이어프램(압력판)을 움직이게 된다. 이때 다이어프램은 진공과 대기압의 차이를 활용해 운전자가 실제로 밟은 힘보다 더 큰 힘이 마스터 실린더에 전달되도록 돕는다.

이렇게 증폭된 힘으로 마스터 실린더가 작동하면, 실린더 내부의 브레이크 액에 강한 압력이 가해져 각 바퀴로 연결된 브레이크 튜브를 타고 이동한다. 그 결과, 브레이크 액의 압력이 각 캘리퍼의 피스톤에 전달돼 마치 주사기처럼 작동하며 브레이크 패드를 디스크 로터에 밀착시키고, 자동차는 효과적으로 감속 또는 정지하게 된다.

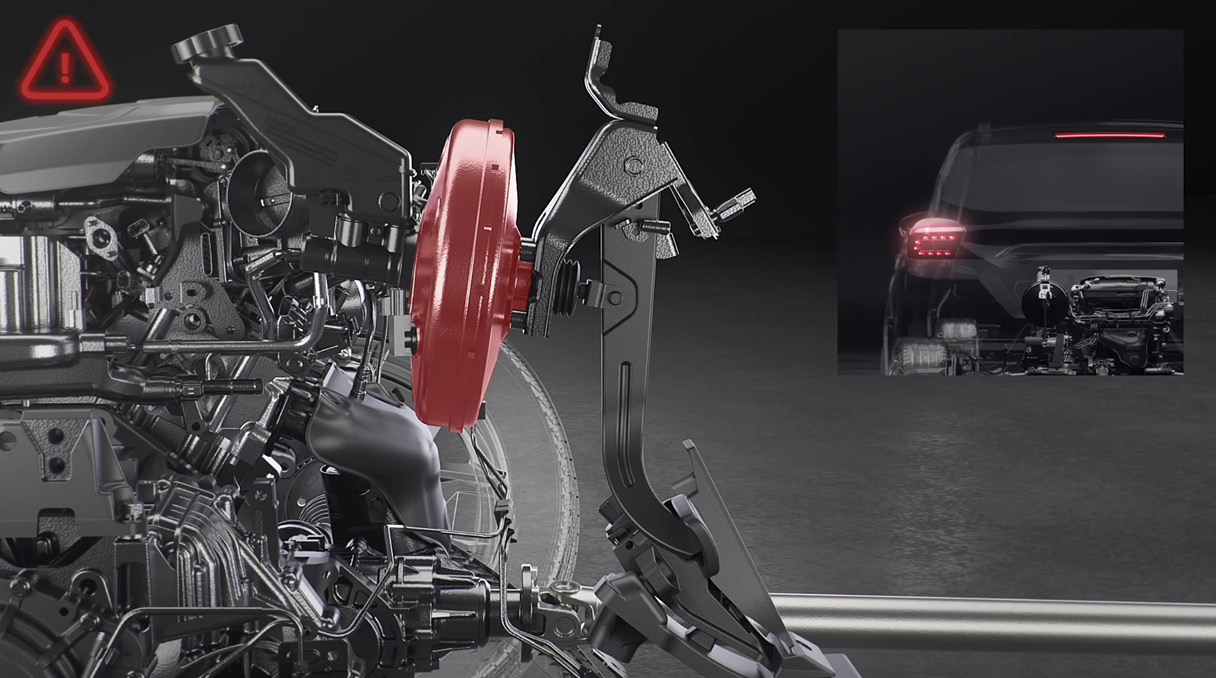

브레이크 부스터는 엔진의 흡기압을 이용해 진공 상태를 유지하기 때문에 엔진이 작동 중일 때만 정상적으로 힘을 증폭시킬 수 있다. 만약 엔진이 꺼진 채로 브레이크 페달을 연달아 밟아본 적이 있다면, 처음 몇 번은 페달이 부드럽게 눌리다가 반복해서 밟을수록 점차 페달이 단단해지는 느낌을 경험한 적이 있을 것이다. 이는 엔진이 멈춰 흡기 진공이 더 이상 공급되지 않는 상태에서 페달을 밟을 때마다 부스터 내부에 남아 있던 진공이 점차 소진돼 결국은 진공 상태를 잃기 때문이다. 이로 인해 부스터가 더 이상 배력 효과를 주지 못하게 돼 브레이크 페달이 딱딱하게 느껴지는 것이다.

하지만 이런 상황에서도 브레이크 시스템 자체는 정상적으로 작동한다. 비록 브레이크 부스터의 도움은 줄거나 사라지지만, 운전자가 평소보다 더 큰 힘으로 페달을 밟으면 푸시로드가 마스터 실린더를 직접 밀어내고, 마스터 실린더의 유압이 캘리퍼에 전달돼 브레이크 패드가 디스크에 마찰력을 발생시켜 차량을 제동하는 원리는 그대로 유지된다. 브레이크 페달부터 캘리퍼까지 기계적으로 연결돼 있는 까닭이다. 즉, 브레이크 시스템의 핵심 부품인 부스터가 고장 나더라도 브레이크는 기계적인 방식으로 작동한다는 것을 알 수 있다.

또한, 엔진이 꺼져 있어도 브레이크 페달을 밟으면 리어램프의 제동등과 상단의 보조제동등이 모두 점등된다. 이는 페달 레버 상단에 위치한 브레이크 스위치가 페달을 밟을 때 작동해 전기적으로 제동등을 켜주는 단순한 구조 때문이다. 브레이크 페달에서 발을 떼고 있을 때는 페달 레버 위쪽에 있는 브레이크 스위치가 눌려 있다가, 페달을 밟으면 브레이크 스위치가 떨어지면서 언제나 제동등이 점등된다. 즉, 제동등은 브레이크 페달을 조금만 밟아도 점등되도록 단순한 스위치 방식으로 설계돼 있다.

한편, 최근에 출시된 모든 차종에는 브레이크 오버라이드 기능이 적용돼 있다. 가속 페달을 밟은 상태에서 브레이크 페달을 밟으면 자동차의 전자제어 시스템이 브레이크 페달의 조작 신호가 우선이라고 판단해 곧바로 제동력을 발휘하도록 설계된 기능이다. 가속 대신 제동이 되는 이유는 모든 주행 상황에서 안전이 우선시되기 때문이다.

이와 반대로 정차 중 브레이크 페달을 꾹 밟고 있는 상황에서 가속 페달을 밟으면 엔진 회전수가 상승하면서 차가 움찔거리는 걸 느낄 수 있다. 이때는 가속 페달의 조작 신호를 허용하긴 하지만, 가속력보다 제동력이 월등히 강력하기 때문에 가속 페달을 아무리 강하게 밟아도 차가 앞으로 나아가진 않는다. 고성능 차량의 경우 이런 점을 활용해 발진 가속을 극대화하는 런치 컨트롤 기능이 탑재되기도 한다. 현대 N 모델에 장착된 N 런치 컨트롤은 정지 상태에서 타이어의 마찰력을 최대한 활용해 구동력의 손실 없이 발진 가속을 극대화할 수 있다.

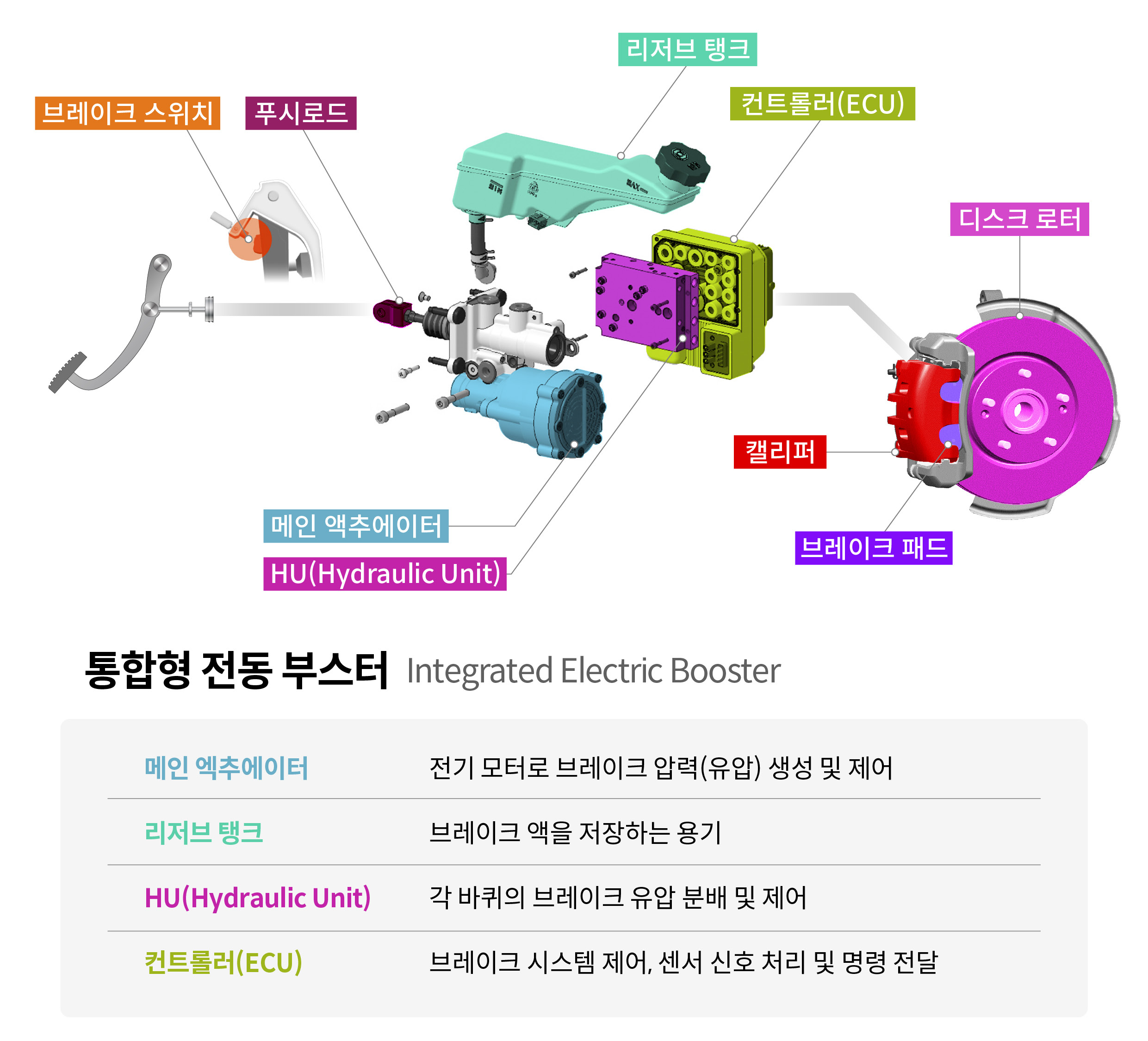

브레이크 기술 역시 다른 모빌리티 기술과 마찬가지로 꾸준히 진화하고 있다. 대표적인 예가 현대자동차그룹의 통합형 전동 부스터(Integrated Electric Booster, 이하 IEB)다. IEB는 기존의 진공 브레이크 부스터를 전동 모터와 전자제어 장치로 대체한 첨단 제동 시스템이다. 운전자가 브레이크 페달을 밟으면 페달의 움직임은 센서를 통해 IEB로 전달되고, 전기 모터가 최적의 유압을 신속하게 발생시켜 네 바퀴에 전달함으로써 제동력을 만드는 방식으로 작동한다.

IEB도 기본적으로 유체(브레이크 액)를 이용해 제동력을 바퀴까지 전달한다는 점, 페달을 조작하는 즉시 제동등이 점등되는 방식은 전통적인 브레이크 시스템과 동일하다. 하지만 진공펌프, 진공호스 등의 부품이 필요 없어 설계의 단순화와 경량화, 엔진룸 및 운전석의 공간 효율성 개선이라는 이점을 갖는다.

기존의 진공 부스터와 달리 IEB는 엔진의 진공을 필요로 하지 않아, 시동 ON/OFF 여부와 무관하게 언제나 동일한 브레이크 응답성과 조작감을 제공한다. 특히 모터로 브레이크 유압을 조절하는 전자제어 방식 덕분에 운전자가 원하는 제동 감도를 선택할 수 있는 다양한 브레이크 모드(컴포트, 스포츠, 쇼퍼 등)를 제공할 수 있다.

또한, IEB 역시 기존의 브레이크 시스템과 마찬가지로 브레이크 페달과 각 바퀴의 캘리퍼가 기계적으로 연결돼 있기 때문에 IEB에 문제가 발생하더라도 브레이크 페달을 강하게 밟으면 언제든 제동력을 발휘할 수 있다.

현대차그룹은 주요 전기차는 물론, 제네시스 GV80, G80 등 내연기관 모델에도 IEB 적용을 확대하고 있다. IEB는 첨단 운전자 보조 시스템(ADAS)과 연계해 한층 안정적인 제동 제어 기능을 발휘하는 데도 효과적이며, 무선 소프트웨어 업데이트를 통해 지속적으로 성능 개선이 가능하다. 현대차그룹은 브레이크 시스템의 고도화를 통해 자율주행 기술과의 협조 제어 시 운전자의 편안한 여정을 방해하지 않으면서 더욱 안전하고 정교한 제동 제어를 제공할 예정이다.

내연기관차, 그리고 하이브리드 및 전기차와 같은 전동화 차량의 브레이크 시스템이 작동하는 원리는 기본적으로 똑같다. 페달을 밟으면 유압을 이용해 제동력을 발휘하는 과정 그대로다. 하지만 전동화 차량은 제동력을 발휘할 수 있는 또 다른 요소가 있다. 바로 전기모터의 회전 저항을 이용한 회생제동이다. 감속할 때 전기모터는 회전 저항을 일으켜 감속과 동시에 전기에너지를 만드는 발전기 역할을 한다. 이를 이용하면 효율성을 높이는 동시에 제동력에 도움을 받고, 나아가 브레이크 패드와 디스크 로터의 수명을 연장하는 효과도 얻을 수 있다.

현대차그룹은 여기서 그치지 않고 전동화 차량의 회생제동 기능을 고성능 영역으로 확장했다. 기아 EV6 GT에 처음 탑재된 ‘Regenerative Braking Maximization(이하 RBM)’이 대표적인 예다. RBM은 이름 그대로 회생제동 성능을 극대화한 기술로, 속도를 급격히 줄이는 고감속 영역(최대 0.6G)까지 앞뒤 모터의 회생제동 성능을 적극적으로 활용한다. 또한 주행 환경과 운전자의 조작에 따라 앞뒤 모터에 50:50으로 이뤄지던 회생제동 비율을 최대 70:30까지 가변적으로 제어해 최고출력 585마력에 달하는 고성능 전기차에 걸맞은 제동 성능을 제공한다.

현대자동차 아이오닉 5 N은 여기서 한 걸음 더 나아갔다. EV6 GT와 동일하게 최대 0.6G에 달하는 강력한 회생제동 성능에 더해, ABS 개입이 시작되는 극한의 감속 영역에서도 회생제동을 멈추지 않도록 기능을 확장한 ‘N 브레이크 리젠’을 탑재했다. 이를 통해 초고감속 영역에서도 끊임없이 에너지를 회수하는 동시에 강한 제동력을 발휘할 때도 주행 안정성이 흐트러지지 않도록 앞뒤 모터의 회생제동을 동시에 제어한다.

아울러 아이오닉 5 N은 트랙 주행에 적합한 고성능 전기차에 걸맞은 또 다른 회생제동 기술도 품었다. 코너를 돌아 나가는 도중에 가속 페달에서 발을 뗐을 때 차가 코너 바깥으로 나아가려는 언더스티어 현상이 과하게 발생할 경우 코너 안쪽 앞바퀴에 강력한 회생제동을 일으켜 더욱 역동적으로 코너를 탈출하게끔 돕는 ‘N 페달’이다. 이는 회생제동을 이용한 일종의 토크벡터링 기술로, 운전자가 원하는 정도에 맞춰 N 페달의 구현 범위도 3단계로 조절할 수 있으며 가속 페달만으로 차의 움직임을 제어할 수 있어 트랙 운전에 집중할 수 있도록 돕는다.

지금까지 살펴본 것처럼 현대차그룹은 내연기관차부터 전동화 모델, 고성능 전기차에 이르기까지 다양한 차종의 특성과 사용 목적에 맞춰 브레이크 시스템을 최적화해 개발하고 있다. 이를 위해 극한의 주행 환경인 WRC, TCR, 내구레이스와 같은 모터스포츠에 꾸준히 출전하며 기술력을 쌓았고, 세계 곳곳에 판매되는 차종에 대한 소비자 피드백을 바탕으로 상품성을 지속적으로 개선하는 노력을 멈추지 않고 있다. 운전자마다 체감하는 브레이크 성능과 제동감은 조금씩 다를 수 있겠지만, 결국 중요한 것은 하나다. 어떤 상황이든 브레이크 페달을 밟으면 차는 반드시 멈춘다는 점이다.