2024.04.04 현대자동차그룹

자동차는 현대 공학의 ‘집합체’라 해도 과언이 아니다. 기계공학, 전기, 전자 등 각 분야의 첨단 기술이 응집된 제품으로 그 나라의 산업 전반과 기술 수준을 대변하는 것으로도 평가받는다. 현대차그룹은 그동안 세계 각지에서 열린 ‘올해의 차’ 시상식에서 석권하며 세계 최정상급의 자동차 제조사로 그 역량을 입증하고 있다. 최근 세계 최고 권위의 ‘모터트렌드 2023 올해의 차(MotorTrend's 2023 Car of the Year award)’에서의 주인공으로 현대차그룹의 제네시스 G90와 현대차 아이오닉 5가 우뚝 선 사례가 대표적이다. 또한 기아의 대형 전기 SUV EV9으로는 전 세계 판매되는 신차 중 최고의 차를 가리는 시상식인 ‘2024 세계 올해의 차(World Car Awards)’에서 ‘세계 올해의 자동차’와 ‘세계 올해의 전기차’에 각각 선정되는 영예를 안았다. 이처럼 현대차그룹이 우수한 완성도의 자동차를 만드는 제조사로 인정받은 것은 수많은 개발자들의 열정과 숨은 노력이 뒷받침된 결과다. 각자의 분야에서 노력해 온 현대차그룹의 자동차 개발 주역들을 만나 이야기를 들어봤다.

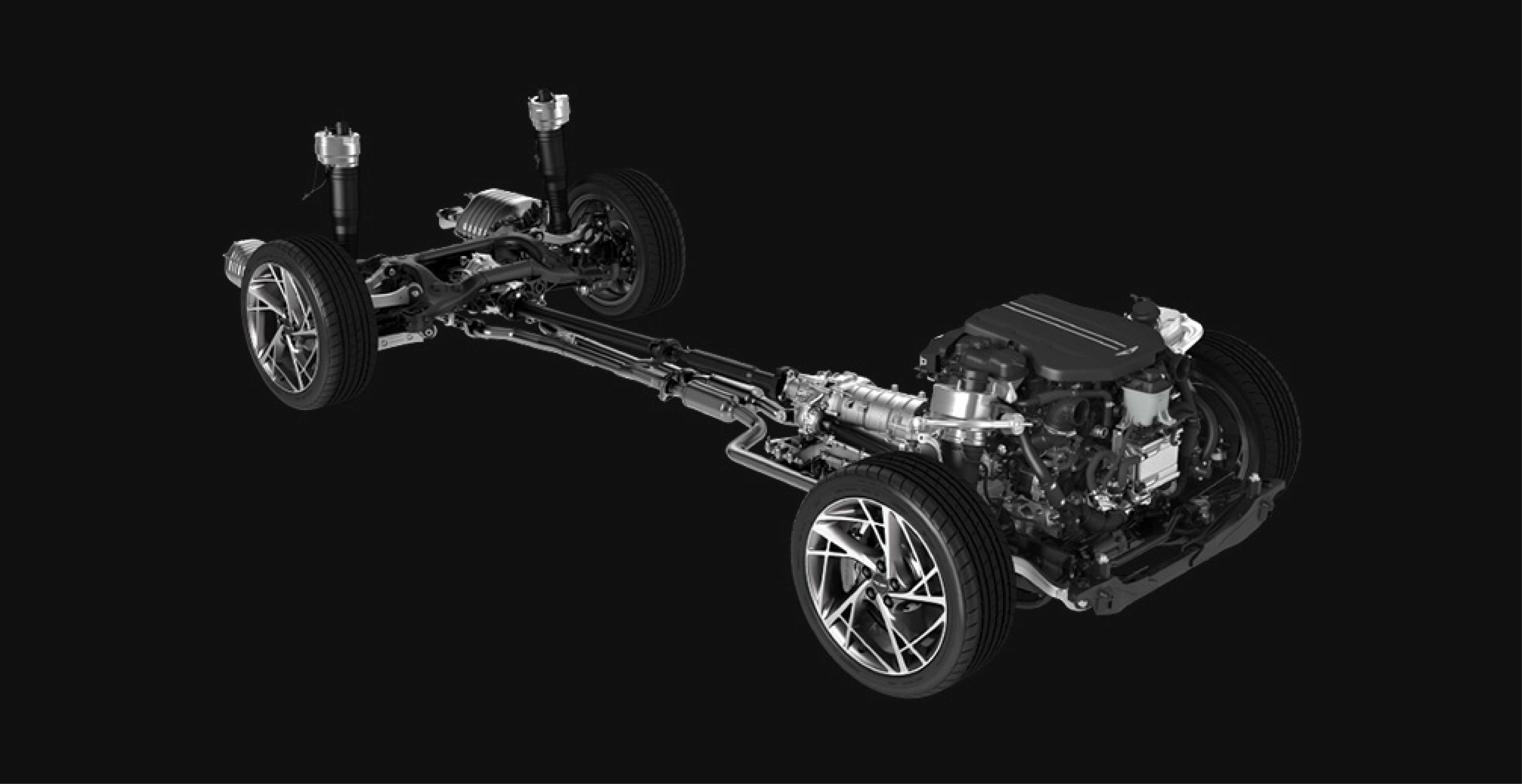

자동차 개발에는 컴퓨터 시뮬레이션만으로 알 수 없는 영역이 많다. 시험을 반복하며 개선점을 찾고 노하우를 확보하는 과정이 자동차 개발의 대부분을 차지하기 때문이다. 조향기구, 서스펜션, 브레이크 시스템, 휠 및 타이어 등을 포함하는 샤시 또한 이에 해당하는 대표적인 분야 중 하나다. 다양한 환경에서 샤시의 반응, 특성, 내구성 등을 반복적으로 평가하는 것이 샤시 개발자들의 주 업무가 되고 있다.

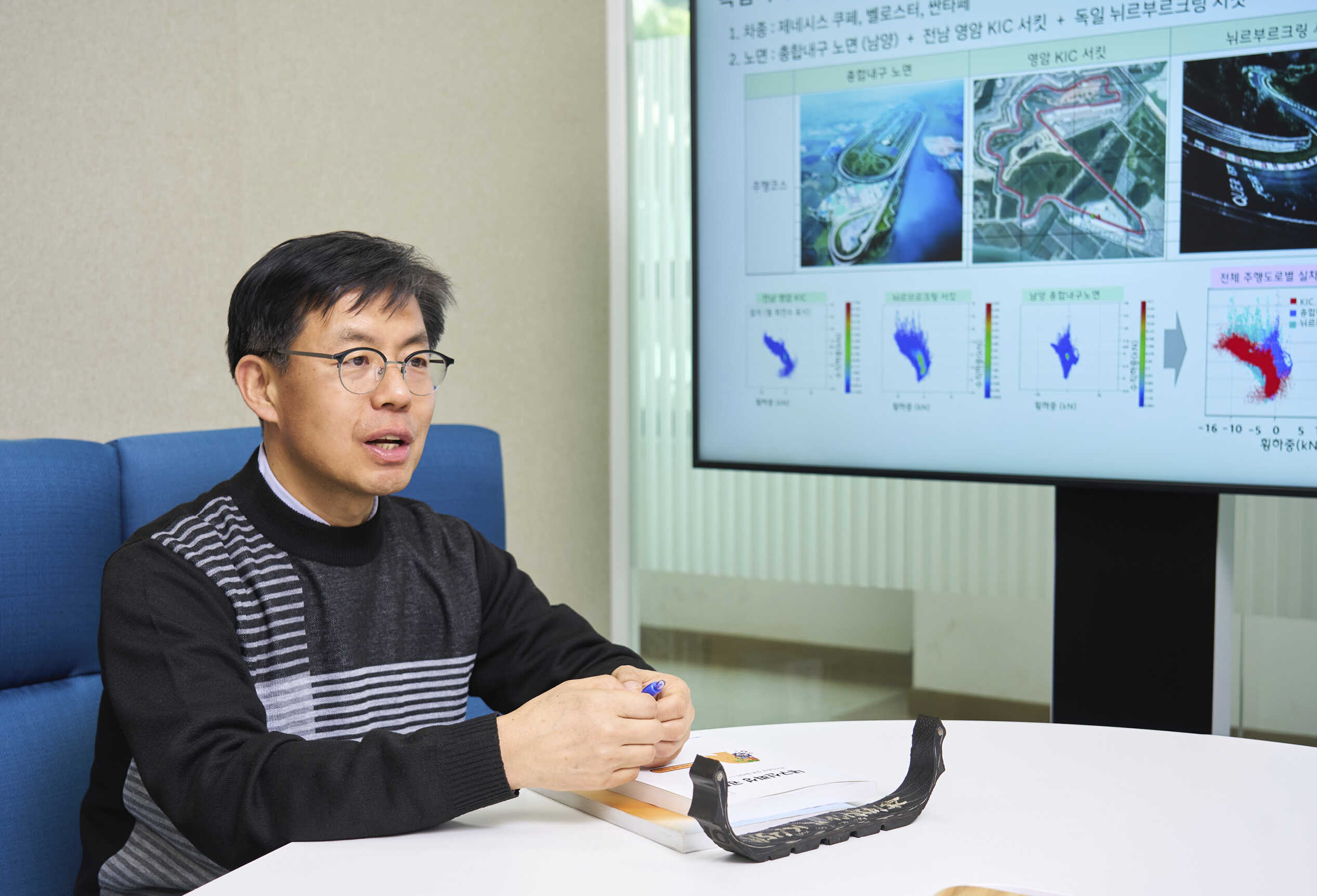

내구기술팀 정수식 책임연구원은 올해로 30년 차를 맞이한 자동차 샤시 개발 전문가로 완성도 높은 샤시를 만들기 위해 다양한 노력을 기울이고 있다. 현대차그룹 주력 승용차의 서스펜션 *지오메트리 최적화 작업은 물론, 샤시 관련 신기술을 개발해 차량 완성도를 높여왔다. 그런 그가 샤시 개발 전문가로 일하게 된 계기를 자세히 설명했다.

“어린 시절부터 무언가를 직접 만드는 데 흥미가 많았고, 복잡한 기계가 어떻게 작동하는지 끊임없이 질문하며 호기심을 키워 나갔습니다. 제가 청소년일 때 비포장 도로를 달리는 시외버스에서 느꼈던 심한 진동과 흔들림에 의한 불쾌한 경험은 저의 진로를 결정하는 데 중요한 이정표가 되었습니다. ‘차량의 움직임과 멀미는 어떤 연관성이 있을까?’ ‘탑승 위치에 따라 체감하는 불쾌감은 왜 다른 것인가?’라고 의구심이 들었기 때문이죠. 이런 탐구가 저를 개발자의 길로 이끌었습니다.”

*지오메트리(Geometry): 차량의 수직 방향, 회전 방향, 조향 각도에 따라 변화하는 궤적과 휠 얼라인먼트(Wheel Alignment)의 변화 값으로 서스펜션 암(Arm), 타이로드(Tie rod), 스프링 등의 연결점에 의해 결정되는 각도 변화를 의미.

대학에서 기계공학을 전공하면서 그는 기계가 그냥 만들어지는 것이 아니며 각 요소마다 설계의 이유가 있다는 사실을 알게 됐다. 대학원에서는 차량의 움직임이 인체에 미치는 영향을 깊게 알아보기 위해 ‘인간공학 관점에서의 승차 진동(Ride Vibration)’을 연구했다. 또한 현대차로 입사한 뒤에는 승차감과 조종안전성에 직접적인 영향을 미치는 샤시를 개발하는 데 참여할 기회를 얻었다.

“현대차 입사는 제가 대학에서 배운 기계공학 지식을 실제 현장에 적용하는 최고의 기회였습니다. 변화와 성장을 거듭해 온 제 업력을 스포츠 경기에 빗댄다면 ‘전반전’과 ‘후반전’으로 나눠서 말할 수 있습니다. 전반전인 15년 차까지는 샤시설계팀에서 서스펜션, 휠, 타이어 등의 설계를 담당하며 자동차 핵심 기술에 대한 깊은 이해를 쌓았습니다. 샤시(조향기구, 서스펜션, 브레이크 시스템)와 밀접하게 연계된 구동, 엔진 마운트, 흡배기, 냉각 시스템, 연료탱크 담당 개발자들과 한 팀으로 모여 차량 하체 설계 전반을 이해하는 데 큰 도움이 됐기 때문입니다. 이는 개발자로서 시야를 넓힐 수 있는 귀중한 경험이었습니다.”

많은 운전자들이 서스펜션에 대한 관심을 갖고 이에 대한 기대치가 높아지면서 차량의 서스펜션 완성도 또한 상향 평준화되고 있다. 서스펜션은 주행 성능을 결정하는 요소 중 하나로 불규칙한 도로 노면으로부터 충격을 흡수하고 타이어와 지면을 밀착시켜 주행 성능과 조종안전성을 높인다. 그가 서스펜션 개발에 참여한 차종은 현대차 테라칸, 쏘나타(NF), 그랜저(TG), 기아 K5(TF), K7(VG) 등으로 각 차량의 내구성, 제조 및 생산성 향상 등을 뒷받침하는 최적의 균형점을 제시했다. 정수식 책임연구원이 이와 관련한 경험담을 이야기했다.

“가장 애착이 가는 모델은 입사 후 처음 서스펜션 설계에 참여했던 테라칸입니다. 다른 연구원들과 협업하고 고민했던 것이 좋은 추억으로 남은 모델이기 때문이죠. 울산에서 테라칸의 실차 내구시험 중 후륜 쇽업소버에서 누유가 발생했다는 소식을 듣고 곧장 현장으로 달려가 문제가 된 부품을 받아 원인을 분석하고 개선했던 게 가장 기억에 남습니다. 현대차그룹 2세대 통합 플랫폼의 근간이 된 쏘나타(NF)의 전륜 더블위시본과 후륜 멀티링크를 개발할 때는 무려 3년 가까이 밤 10시에 퇴근했을 정도로 동료들과 함께 젊음을 불태웠습니다. 같이 노력했던 동료들에게 늘 미안함과 감사한 마음을 가지고 있습니다.”

서스펜션이 움직이는 궤적과 이로 인한 휠 얼라인먼트 변화 값(토우, 캠버, 캐스터 각도)을 지오메트리라고 한다. 서스펜션의 지오메트리가 최적화돼야만 차량의 조종안전성, 주행 성능, 승차감 등을 끌어올릴 수 있다. 정수식 책임연구원은 서스펜션의 지오메트리를 검증하는 역할도 맡았다. “서스펜션 지오메트리를 적절하게 설정하면 부드러운 승차감과 최적의 주행 성능을 제공할 수 있습니다. 그렇지 못한 경우에는 주행 성능이 떨어질 뿐 아니라 타이어 편마모, 마모 촉진 등의 부작용이 발생하죠.”

후반전에 해당하는 15년 차 이후로는 내구개발실을 거쳐 선행성능개발실로 소속을 옮겨 내구성능과 신뢰성 검증 방안 개발에 전념하고 있다. 그중 복합축 휠 내구시험법을 예로 들며 개발 효율성 개선 성과를 설명했다.

“사람도 나이가 들면 자연스럽게 신체 능력이 떨어지듯이 차량의 내구성도 마찬가지입니다. 저는 차량의 내구성 저하를 최소화하기 위해 기존 시험법을 개선한 여러 가지 재현시험법을 개발하였습니다. ‘복합축 휠 내구 시험법’은 급 좌회전 시 조수석쪽 타이어와 휠이 받는 하중을 반영한 시험법으로 실제 주행을 통한 휠 내구 성능 검증에 소요되는 시간과 비용을 대폭 절감할 수 있습니다.”

마지막으로 정수식 책임연구원에게 개발자로서 소회를 물었다. “저는 변화를 두려워하지 않고 끊임없이 배우고 성장하는 엔지니어입니다. 이론적으로 배운 것에는 분명 한계가 있습니다. 직접 몸으로 부딪혀 설계하고 시험하고 개선해야만 우수한 차량이 완성된다고 생각합니다. 개발자로서 낯설고 어려운 순간들도 많았지만, 끊임없는 노력과 꾸준한 학습을 통해 성장한 과정은 큰 보람과 성취감을 안겨주었습니다. 개발 인생 30년은 저에게 값진 자산입니다. 앞으로도 제 경험과 지식을 바탕으로 후배들에게 조언하며, 현대차그룹과 우리나라 자동차산업 발전에 기여하고 싶습니다.”

고무는 금속과 함께 자동차를 구성하는 주요 소재로 엔진 및 변속기 부품, 서스펜션, 내외장재 등 거의 모든 부품에 적용되고 있다. 그러나 고무는 엔진 및 배기 시스템에서 발생하는 뜨거운 열에 지속적으로 노출될수록 열화*가 진행되고 이에 따라 차량의 내구 품질이 떨어질 수 있다. 즉, 차량의 전체적인 내구성을 높이기 위해서는 차량 구조물에 강건성을 확보하는 것 뿐만 아니라 고무의 노화 특성을 지연시키는 기술이 필요하다.

*열화: 고유의 성질을 잃고 딱딱하게 굳는 고무의 노화 특성

제네시스내구시험팀의 장창재 책임연구원은 차량 내구 시험 전문가로 제네시스 모델의 실차 총합내구 시험을 담당하고 있다. 실차 총합내구 시험이란 차량의 내구 한계를 빠르게 파악할 수 있도록 프루빙 그라운드에 마련한 가혹한 조건의 다양한 시험로(크로스컨트리, 시티, 환경 시험로 등)에서 발생한 문제점을 빠짐없이 찾아내는 과정이다. 장창재 책임연구원이 실차 총합내구 시험이 필요한 이유에 대해 설명했다.

“현대차그룹의 품질 기준은 세계 최고 수준으로 매우 엄격합니다. 다양한 환경에서도 고장 나지 않는 튼튼한 자동차를 만들어야 하기 때문입니다. 차량 제작에 있어서 기계공학 기술의 중요성을 가장 실감할 수 있는 개발 부서가 바로 제가 일하는 제네시스내구시험팀입니다. 컴퓨터 시뮬레이션 기술이 아무리 발전해도 예측하지 못하는 문제가 항상 존재합니다. 실차 총합내구 시험로는 전 세계의 거의 모든 혹독한 주행 환경을 재현해 놓은 공간으로 컴퓨터를 활용한 개발과 달리 실차 주행 시험에 초점을 맞추고 있습니다.

파워트레인, 차체, 무빙, 샤시, 의장, 전장 시스템 전체가 내구 검증 시험 대상으로 여기서 시험한 차량을 부품 단위로 분해해 설계를 개선하고 검증을 반복합니다. 또한 고무 부품의 노화를 빠르게 촉진하기 위해 고온 챔버 실험은 물론, 더운 지역인 미국 캘리포니아 주행시험장으로 차를 옮겨 실차 총합내구 시험을 진행하고 있습니다. 과거에는 눈으로 귀로 또 몸으로 문제점을 찾고 분석했다면 현재는 계측 센서와 진단 장비를 사용합니다. 파손, 고장과 같은 명확한 문제만을 살펴봤던 이전과 달리 파워트레인 소음이 거의 없는 전기차 시대로 접어들면서 소음 및 진동(Noise · Vibration · Harshness)과 이음 발생(BSR, Buzz · Squeak · Rattle) 분석이 더욱 중요해졌기 때문이죠. 여기에 소음 탐지 장비, 가속도 센서, 스트레인게이지 센서를 동원하고 부품 위치의 접근성이 떨어질 경우에는 내시경 카메라도 활용합니다.”

이어서 장창재 책임연구원에게 고무 부품의 내구성을 강화해 기술 진보를 이룬 대표적인 사례에 대해 물었다. 그는 현대차그룹이 수십 년간 다양한 차량에 에어 서스펜션을 적용했지만, 핵심 부품인 에어스프링을 포함해 완전 국산화한 것은 제네시스 G90(RS4)가 최초라며 이를 그 사례로 꼽았다. 에어스프링은 소모품에 해당하지만 최대한 그 성능을 유지해야 한다. 경쟁사 역시 에어스프링의 내구성을 확보하기 위해 지금도 많은 노력을 기울이고 있을 만큼 까다로운 기술에 속한다. 장창재 책임연구원이 이에 대한 성과를 설명했다.

“차체 중량이 무거운 전기차 보급 확대와 고급 차종 다양화 추세로 에어 서스펜션을 적용하는 차종이 더욱 늘고 있습니다. 에어 서스펜션의 핵심은 금속 코일 스프링을 대신하는 에어스프링이라는 부품입니다. 에어스프링은 고무 벨로즈(Bellows) 내부에 압축 공기가 들어 있어 이를 통해 차체를 떠받칩니다. 이를 통해 노면의 충격을 효과적으로 흡수하죠. 만약 에어스프링이 기밀성을 유지 못할 경우 차량은 바로 주저앉게 됩니다. 즉, 고무 벨로즈의 내구성을 확보하는 것이 에어스프링 개발의 관건입니다.”

“이 모두는 제 선배님들이 이루신 성과이며 이를 완성하기까지 다양한 고충을 겪으신 걸로 알고 있습니다. 선배님들께서는 수입차의 에어 서스펜션 파손 사례를 알아보기 위해 에어스프링 수리 업체를 돌며 해당 파손품을 확보하고 약점과 강점을 분석했다고 하셨습니다. 이런 노력 덕분에 G90의 에어스프링은 유럽 고급차 브랜드와 비교해도 뒤지지 않는 내구 성능을 자랑할 수 있었습니다. 한국의 자동차 산업은 유럽과 미국, 일본 등에 비하면 역사가 짧지만 아주 빠른 속도로 기존의 우수한 완성차 업체의 기계공학 기술을 따라잡았다고 생각합니다. 이는 설계, 해석, 시험, 소재 기술을 바탕으로 오랜 기간의 개발 경험과 누적된 개발 데이터를 통해 발전한 결과입니다. 현대차그룹은 이런 개발 경험을 충실히 쌓아 올리고 있습니다.”

마지막으로 장창재 책임연구원은 현대차그룹 자동차를 이용하는 고객에게 감사의 인사를 전했다. “저희 부모님, 아내, 친구들 모두 현대차그룹 차량을 이용하는 고객입니다. 내구성을 높이지 않으면, 가족과도 같은 고객분들에게 어렵게 쌓아 올린 신뢰를 잃습니다. 현대차그룹은 세계 최고 수준의 자동차 제조사라는 자부심을 갖고 일하고 있습니다. 앞으로도 최선을 다해 좋은 자동차를 만들겠습니다.”

내연기관 기술의 발전은 배기가스 규제와 맥락을 같이한다. 1970년 미국 에드먼드 머스키(Edmund Muskie) 상원의원이 발의한 일명 ‘머스키법’은 배기가스 규제 강화의 시초이자 상징적인 사건으로 꼽힌다. 머스키법은 당시 ‘내연기관 금지법’이라고 불릴 만큼 전 세계 자동차 제조사에게 큰 도전을 안겼다. 1975년까지 오염물질 배출을 1971년의 10% 수준으로 낮춰야 했기 때문이다. 그러나 해당 규제를 만족하는 내연기관 기술이 속속 등장했고 이후로도 자동차 배기가스 규제는 더욱 강화되어 왔다. 그 결과 최신 엔진의 경우 머스키법이 대두된 1970년대 엔진 대비 대기오염물질 배출량이 수백분의 1에 불과하다.

촉매개발팀 김상범 책임연구원은 이처럼 배기가스 규제가 강화되는 가운데 후세에게 더욱 깨끗한 공기를 물려주고 싶다는 소명을 갖고 1992년 현대차에 입사했다. 그는 먼저 배기가스 규제에 대한 이야기로 말문을 열었다.

“1990년대 배기가스 규제가 유럽에서는 유로1이 유로2로, 북미에서는 0.25NMHC 표준 기준이 TLEV(Transient Low Emission, 잠정저공해차)로 각각 강화됐습니다. 이에 따라 오염물질 배출이 많은 자동차는 미국과 유럽에서 판매할 수 없는 상황이었죠. 저는 이런 변화를 지켜보면서 배기가스 저감과 정화기술 개발이 ‘내 인생의 도전 과제’라고 생각하며 진로를 결정하게 됐습니다.”

김상범 책임연구원은 입사 이후부터 현재까지 32년간 북미 및 유럽의 배기가스 규제에 대응하는 가솔린 엔진, 승용 디젤 엔진, 상용차 엔진의 대기오염물질 저감 시스템을 개발했다. 또한 엔진제어 전장품, EGR(배기가스 재순환 장치), 산소센서, 퍼지 컨트롤 솔레노이드 밸브, *TWC(삼원촉매), *SCR(선택적 촉매 환원기술), *요소수 믹서(Urea Mixer) 등 배기가스 배출 감소와 관련된 다양한 부품의 국산화 개발에도 참여하며 업력을 쌓았다.

*TWC: 탄화수소(HC), 일산화탄소(CO), 질소산화물(NOx) 3개 오염물질을 저감하는 촉매장치

*SCR: NOx를 암모니아와 화학적 환원반응에 의해 정화하는 촉매장치

*요소수 믹서: NOx 환원제, 암모니아(NH3)를 함유하는 요소수 용액의 기화 촉진 장치

그가 개발한 오염물질 저감 시스템은 현대차 쏘나타(EF, NF, LF, DN8), 그랜저(TG, HG, IG, GN7), 싼타페(SM, CM, DM, TM), 제네시스 G70, G80(RG3), G90(RS4), GV80 등 현대차그룹 대표 모델을 비롯해 버스, 트럭 등을 아우르는 전차종에 탑재됐다. 김상범 책임연구원이 디젤 엔진용 촉매장치에 대한 개발 이력을 상세히 이야기했다.

“제가 개발에 참여한 SCR의 핵심은 암모니아 농도를 0.98 이상으로 균일하게 유지하는 요소수 믹서에 있습니다. 또한 현대차그룹 승용 디젤 전차종에 대응하는 *LNT 및 *SCRF 촉매시스템을 개발해 *유로6 WLTC(World harmonized Light duty Vehicle Test Cycle)와 *유로6 RDE(Real Driving Emission)에 대응하는 한편, 배기량 3.9~12.8L의 상용 디젤 엔진, CNG 엔진의 배기 정화 촉매장치 양산화에 성공해 상용차 배기가스 규제인 *유로6 PEMS(Portable Emission Measurement System)를 만족할 수 있었습니다.”

*LNT(Lean NOx Trap): 저온 운전 조건에서 HC, CO, H2 등을 활용한 촉매반응으로 NOx를 분해하는 장치

*SCRF(SCR on DPF): NOx와 분진 입자(PM)를 동시에 저감하는 촉매장치

*유로6 WLTC: 국제 표준 주행 시험 방법(WLTC) 유로6 기준 충족

*유로6 RDE: 실제 주행을 통해 승용 디젤 엔진의 오염물질 배출 분석하고 규제하는 기준

*유로6 PEMS: 실제 주행을 통해 상용 디젤 엔진의 오염물질 배출 분석하고 규제하는 기준

가솔린 엔진, 디젤 엔진, CNG 엔진 등은 결과적으로 모두 탄소를 포함한 화석연료를 사용한다. 그러나 연료 성질과 연소 특성이 다른 만큼 배출하는 오염물질 종류도 다르다. 그가 각각 어떤 기술과 원리로 오염물질 배출을 줄이는지 구체적으로 설명했다.

“엔진이 사용하는 연료에 따라 각각 다른 촉매를 사용해 오염물질을 정화해야 합니다. 가솔린 엔진은 연료에 스파크를 일으켜 연소하고 디젤 엔진은 연료를 압축시켜 연소하는 등 연료 특성과 연소 방법이 다르기 때문입니다. 여기서 촉매란 배기가스의 산화 및 환원 반응 속도를 촉진해 인체에 거의 해가 없는 가스로 정화하는 장치를 말합니다. 아시다시피 가솔린 엔진 배기가스 정화장치에는 귀금속인 백금과 팔라듐으로 정화하는 삼원촉매가 사용되며, 디젤 엔진에서는 디젤 산화촉매, LNT, SCR, 디젤 분진 입자 필터(DPF, Diesel Particulate Filter) 등이 주요 촉매장치로 활약합니다.”

엔진에서 배출되는 오염 물질의 대부분은 냉간 시동 시 발생한다. 촉매가 최적의 온도에 도달하기 전까지는 그 성능이 떨어지기 때문이다. 따라서 오염 물질 저감에 있어서 ‘촉매 온도 활성 시간을 얼마나 빠르게 단축하느냐’가 가장 중요하다. 이와 관련해 그와 동료들은 정화 성능과 내구성을 향상한 촉매제 코팅, 용량을 최적화한 촉매 구성 등 각종 촉매 신기술 개발을 도맡았다.

더불어 유관 부서와 협업해 배기매니폴드부터 머플러까지의 배기 경로 최적화, 배기규제 대응을 위한 차체 패키지 요구사항 반영, 밸브 점화시기 최적화 등으로 촉매 활성 시간을 줄일 수 있었다. 참고로 이는 현대차그룹의 기계공학과 화학공학에 대한 기술 및 노하우가 뒷받침된 결과라고 할 수 있다. 그는 이 밖에도 다수의 특허 출원, 우수 논문상 수상, 사내 수상 등 대내외적으로 인정을 받은 바 있다. 김상범 책임연구원이 그간의 개발 성과를 자랑스럽게 소개했다.

“현대차 쏘나타(NF, LF), 그랜저(TG, HG, IG), 기아 K7(YG) 등에 탑재한 가솔린 엔진 촉매 시스템은 미국 *ULEV(Ultra Low Emission Vehicle) 배기규제를 만족하며 저회전에서의 출력 개선도 이뤘습니다. 특히 제한된 원가에서 최적의 정화 성능을 발휘해 사내에서 인정받기도 했죠. 전량 수입에 의존하는 값비싼 귀금속이 촉매장치의 핵심 소재로 사용되는 만큼 원가에 매우 민감하기 때문입니다. 또한 유로6 WLTC 및 RDE에 대응하고 SCR의 핵심 요소인 요소수 믹서를 국산화한 것에도 자부심을 느낍니다.”

*ULEV: 미국 캘리포니아 대기자원위원회(CRAB)가 시행하는 자동차 배출가스 규제 프로그램. TLEV, LEV, ULEV, SULEV, ZEV 등의 순서로 오염물질 배출 기준이 강화됨. ULEV은 오염물질 배출량이 해당 연도 신차 대비 50% 미만을 의미.

현대차그룹은 2022년부터 수소를 연료로 사용하는 유로7 대응 상용 수소 엔진을 선행개발하고 있다. 이중 중대형 상용차에 탑재될 수소 엔진의 배기가스 정화 촉매 시스템 개발을 그가 담당한다. 김상범 책임연구원으로부터 현재 개발 중인 수소 엔진이 탄화수소계 연료를 사용하는 기존 엔진과 어떤 점이 다른지 직접 설명을 들을 수 있었다.

“수소 엔진은 수소를 연료로 사용합니다. 이 덕분에 지구온난화를 유발하는 CO2 배출을 크게 저감할 수 있으며, 전기차와 마찬가지로 유럽의 무공해차(Zero Emission Vehicle) 기준(1km 주행 시 1g 이내)을 충족합니다. 그러나 수소 엔진도 미량의 오염물질을 배출합니다. 완전 연소를 위한 이론적 요구 공기량 대비 1.5~2.0배 이상의 공기량을 사용하는 희박 연소를 통해 가솔린 엔진 10% 수준의 NOx를 방출합니다. 또한 엔진오일 소모에 의한 분진 입자도 극소량 배출합니다. 여기서 저는 수소 엔진에 특화된 배기정화 촉매장치를 개발하고 있습니다.”

김상범 책임연구원은 2013년부터 수년간 미국, 유럽, 인도 해외 연구원들에게 자신의 개발 경험을 공유하는 ‘R&D WAY 글로벌 사내 강사’로 활동했다. 이로써 해외 개발 본부에서 일하는 연구원들에게 그간 현대차그룹이 이룬 기술 발전 성과를 소개하고 현대 정신을 강화하는 데 힘을 보탰다. 마지막으로 김상범 책임연구원이 신기술 개발에 대한 도전 정신을 강조했다.

“제가 처음 현대차에 입사했을 때는 ‘글로벌 판매 탑10을 이루자’며 새벽 공기를 가르는 함성을 다함께 외쳤습니다. 작년에는 글로벌 판매 탑3를 달성했으니 얼마나 기적 같은 성장인가요. 이런 성과는 현대차그룹 동료들과 협력사 연구원들이 합심한 신기술 개발에 대한 열정의 결과이기도 합니다. 저 역시 개발자로서 현대차의 저력에 힘을 보탤 수 있었기에 매우 뿌듯합니다. 이 자리를 통해 동료 및 선후배들께 진심으로 감사의 마음을 전하고 싶습니다.”

지금까지 살펴본 것처럼 현대차그룹의 각 개발자들은 자신의 연구 분야에서 눈부신 성과를 만들어 왔다. 오늘날 현대차그룹 차량의 뛰어난 완성도는 이들의 집념이 집약된 결과물이 아닐까. 앞으로도 현대차그룹과 임직원들은 고객에게 높은 만족도의 차량을 제공하기 위해 노력을 멈추지 않을 것이다.

사진. 조혁수