2023.11.21 현대자동차그룹

현대자동차그룹 최초의 스마트 팩토리인 ‘현대차그룹 싱가포르 글로벌 혁신센터(Hyundai Motor Group Innovation Center Singapore, 이하 HMGICS)’는 지난 3편에서 소개한 인공지능(AI)의 접목으로 자동화 공정을 완성했다. 공장을 운영하면서 발생한 수많은 정보는 수집과 선별의 과정을 거쳐 데이터로 누적되고, 이 데이터는 각 영역에서 최적의 의사결정을 할 수 있는 기반이 된다. 데이터 중심으로 공장을 운영하는 HMGICS의 핵심 기술과 시스템에 대해 알아봤다.

다양한 공정으로 구성된 자동차 공장은 하루에만 수 백대, 수 천대의 자동차를 만든다. 그리고 이 과정에서 수많은 데이터가 발생한다. 예컨대 하루에 로봇이 조립하는 도어의 개수나 소요 시간과 같은 단순한 수치 정보는 물론, 특정 공정에서 자주 오류가 생기는 원인을 발견할 수도 있다. 그리고 이 데이터들은 공장의 운영을 최적화하는 단서가 된다.

반면 디지털 기술을 도입한 최신 공장과는 달리 과거의 공장에서는 이런 데이터를 제대로 활용하지 못했다. 생산 과정에서 발생하는 데이터를 수집하고 분석할 수 있는 인프라 구축도 어려웠고, 작업자가 축적해 온 정보는 개인에게 귀속된 노하우로만 남았기 때문에 데이터로 활용할 수 없었다.

요즘 날 제조 기업들이 디지털 기술 바탕의 스마트 팩토리로 변화를 추구하는 이유는 명확하다. 모든 공정에서 발생하는 데이터를 저장하고 공유한다면 낭비를 줄이고 최적화된 방식을 찾아 생산 효율을 높일 수 있기 때문이다. 데이터를 분석해 생산에 필요한 비용과 시간을 줄이고, 휴먼 에러와 같은 돌발적인 리스크를 최소화해 궁극적으로는 제품의 완성도를 끌어올리는 것도 가능하다.

이렇게 스마트 팩토리는 데이터를 연료 삼아 움직인다. 따라서 스마트 팩토리를 구현하려면 데이터를 수집하고, 선별해서 활용할 수 있는 인프라를 갖춰야 한다. 생산 과정에서 발생하는 정보가 데이터로 축적될 수 있도록 생산 시설을 모두 디지털로 전환하는 ‘디지털 트랜스포메이션(Digital Transformation)’이 이뤄져야 한다는 이야기다.

그러나 기존의 공정과 설비를 디지털로 전환하는 데에는 상당한 비용과 시간이 소요된다. 예를 들어, 이상 부품을 식별하는 센서를 부착하거나 기계가 움직이는 동선을 기록하려면 새로운 설비를 도입하거나 공정을 멈춰야 한다. 또, 이미 사용 중인 데이터 시스템을 신규 설비와 연동하는 작업도 쉽지 않다. 기존의 공장을 디지털로 전환하는 것이 어려운 이유다. 그럼 현대차그룹은 어떤 과정을 통해 HMGICS의 데이터를 원활하게 수집하고 활용할 수 있도록 기획했을까?

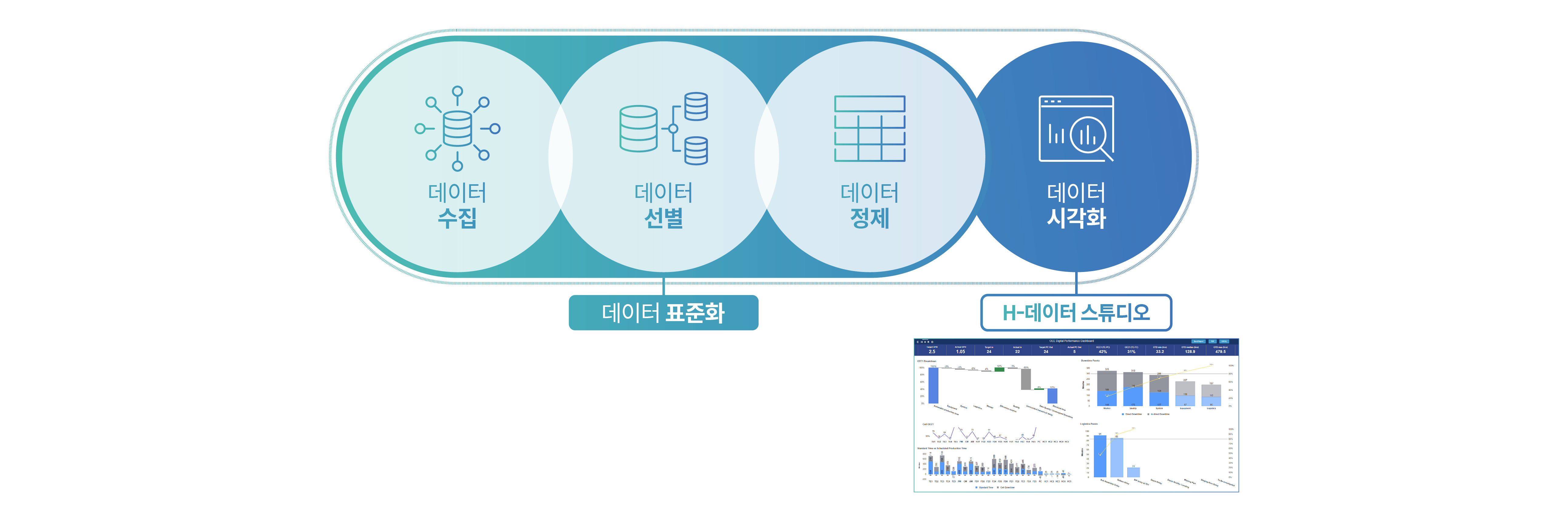

현대차그룹은 스마트 팩토리 구현을 위해 각 영역에서 발생하는 데이터를 하나의 유형으로 가공하는 작업부터 시작했다. 다양한 공정에서 발생하는 데이터는 그대로 활용할 수 없다. 기획, 물류, 생산 등 각각의 영역에서 생성하는 정보들은 원활한 공유가 가능하도록 가공 작업을 거쳐야 한다.

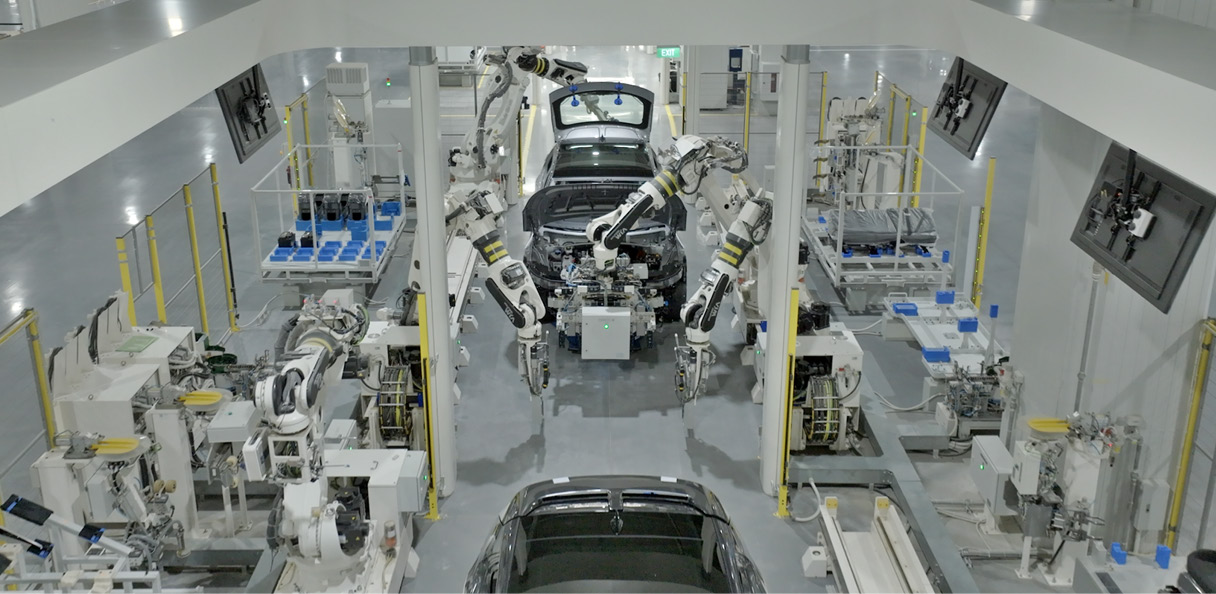

HMGICS에서는 자동화된 셀에서 기계가 서로 다른 차종을 생산하고 로봇이 셀 사이를 자유롭게 이동하는 생산 공정에 따라 방대한 데이터가 발생한다. HMGICS는 이처럼 많은 양의 데이터 가운데 필요한 데이터를 골라내는 선별 과정을 진행한다.

선별된 데이터는 다시 한번 정제 과정을 거친다. 이는 무관한 데이터는 걸러내고, 필요한 데이터만 모아서 분류하는 라벨링 작업을 뜻한다. 데이터는 생성된 영역에 따라 이미지나 오디오 파일, 센서 데이터와 같이 명칭이나 형식이 서로 다르다. 그래서 선별한 데이터는 서로 다르게 해석되지 않고 정확한 의미를 파악할 수 있도록 조정하는 과정도 밟아야 한다. ‘데이터 표준화(Data Standardization)’라고 불리는 이 작업은 원활한 소통을 위해 주고받는 언어나 문자를 통일하는 과정이라고 이야기할 수 있다.

현대차그룹은 끊임없이 생성되는 데이터를 자동으로 수집하고 선별, 표준화하는 기술을 개발했다. 그리고 보다 효율적으로 데이터를 관리하고 연동할 수 있는 통합 플랫폼을 구축했다.

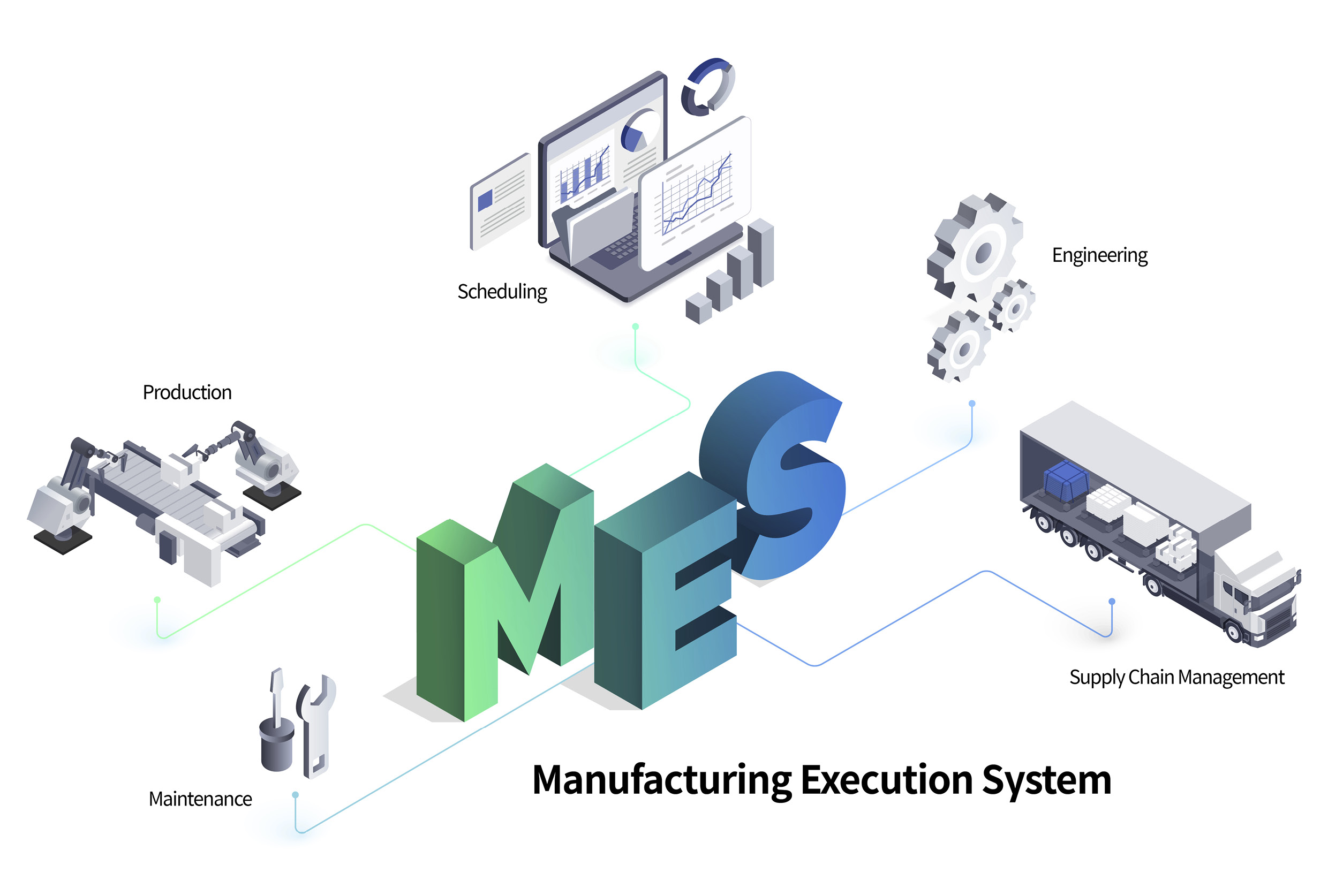

‘MES(Manufacturing Execution System)’라고 불리는 이 통합 플랫폼은 표준화를 거친 데이터를 통합하고 관리하는 역할을 한다. 또, HMGICS 전체를 관리하면서 공장의 서로 다른 영역이 매끄럽고 효율적으로 돌아가도록 한다. 예컨대 과거 데이터를 분석해 수요에 따른 생산 목표를 세우고, 현재 보유한 재고와 생산 필요량을 고려해 미래 생산 계획을 세운다. 그리고 생산 계획에 따라 각 셀에 작업을 지시하고 차량을 완성하기까지의 과정을 관장한다. 또, 필요한 부품을 사전에 주문하고, 만약 공정상 예상치 못한 문제가 생겼다면 실시간으로 현장 데이터를 반영해 계획을 수정한다. MES는 데이터를 기반으로 한 자동화 공정의 핵심 개념이라고 할 수 있다.

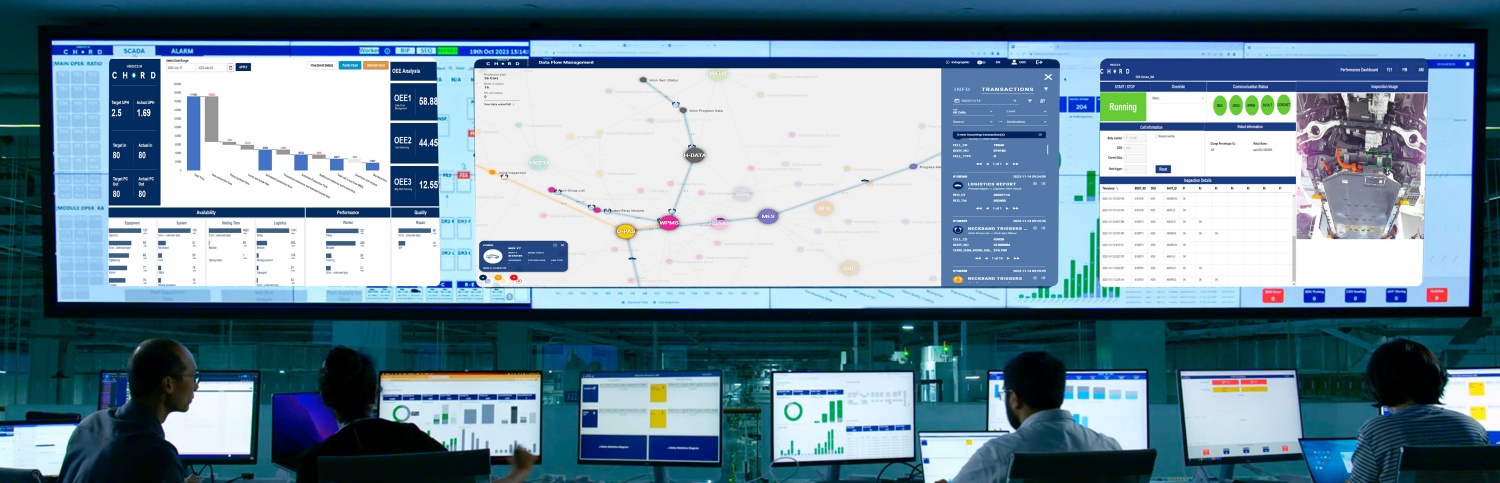

그렇다면 HMGICS에서 활용되는 데이터를 눈으로 확인할 수 있는 방법은 없을까? 자동차의 주행 속도나 기능 작동 상황을 일목요연하게 표시하는 계기판처럼, HMGICS에는 공정에서 발생한 데이터를 모아 한눈에 볼 수 있도록 시각화한 ‘대시보드’가 있다.

공장 내 모든 영역의 운영 상황을 통합해서 데이터로 구성한 소프트웨어인 ‘H-데이터 스튜디오(H-Data Studio)’는 생산과 물류 시스템의 가동률이나 운용 불가 시간 등을 대시보드에 표시한다. 또한 시스템과 디바이스 사이의 데이터 흐름을 표시하는 DFM(Data Flow Management)을 구성해 HMGICS의 전체 현황을 파악할 수 있게 돕는다. 해당 대시보드는 직관적인 그래픽과 사용자가 필요한 기능에 따라 자유로운 커스터마이징이 가능한 것도 특징이다.

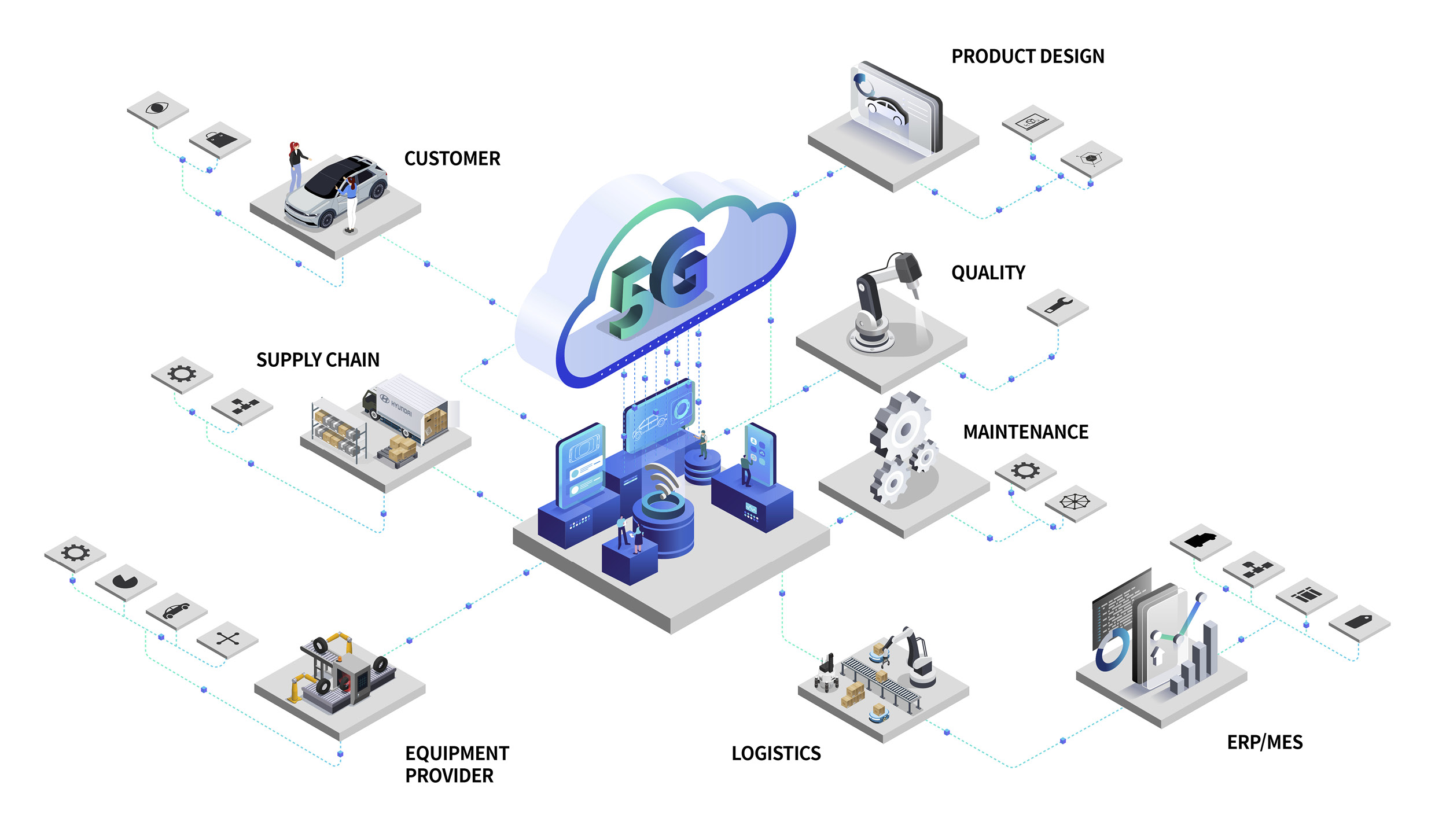

원활한 데이터 수집과 활용의 기반이 되는 탄탄한 네트워크 인프라도 HMGICS의 대표적인 특징이다. HMGICS는 대량의 데이터를 빠른 속도로 공유하고, 모바일 로봇이 자율적으로 경로를 설정해 이동할 수 있도록 5G 네트워크 시스템을 구축했다. 건물 전체에 구현된 5G 네트워크 시스템은 끊김 없이 안정적인 성능을 내며, 로봇과 전자 장비들이 IoT(사물인터넷)를 기반으로 더욱 원활하게 연동하는 통신 체계를 만든다.

데이터는 형태가 없지만 끊임없이 축적된다. 지금 이 순간에도 데이터는 쌓이고 있다. 이렇게 모인 데이터는 HMGICS가 보다 빠르고 정확한 판단을 할 수 있는 빅데이터로 구성된다. 현대차그룹은 향후 HMGICS를 가동하며 얻은 데이터를 기반으로 공장 운영의 효율을 높이는 솔루션을 개발하고, 다른 공장까지 확장시킬 계획이다. 최종적으로는 모든 공장을 스마트 팩토리로 만들고, 데이터만으로 자동 운영되는 데이터 드리븐 팩토리(Data Driven Factory)를 세울 예정이다. 이어지는 마지막 편에서는 HMGICS를 움직이는 또 다른 핵심 요소, 로보틱스 기술에 대해 살펴본다.

HMGICS 혁신 기술 시리즈 모아보기