2021.11.16 기아

EV6는 전기차 전용으로 개발한 E-GMP (Electric-Global Modular Platform)를 적용한 기아의 첫 모델이다. 이번 영상에서는 EV6 생산을 위해 새롭게 적용한 공정과 신기술을 확인한다. 특히, E-GMP를 포함한 플랫폼 공용화와 이를 통해 이뤄낸 모듈 생산 방식에 대해서도 확인할 수 있다

EV6는 현대자동차그룹의 전기차 전용 플랫폼 E-GMP를 기반으로 만들었다. 배터리와 구동모터를 포함한 전면부와 후면부를 모두 모듈 형태로 제작하고 최종 공정에서 모듈의 조립을 통해 차를 완성한다.

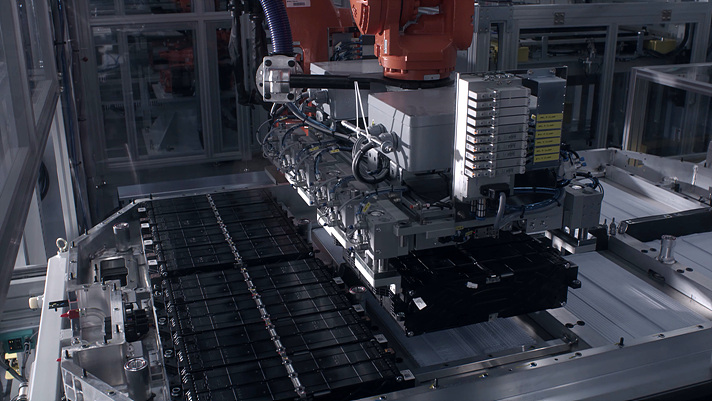

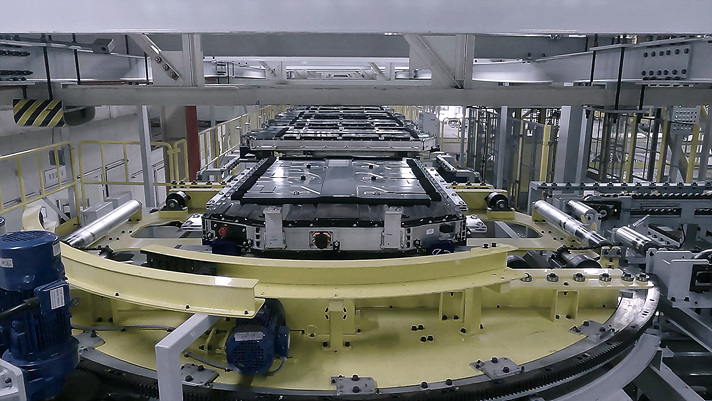

첫 시작은 배터리다. EV6의 조립 공정으로 모듈 생산 공정에서 제작한 모듈이 속속 도착한다. 배터리 모듈은 무인운반차(AGV)를 거쳐 라인으로 들어선다. EV6의 배터리는 셀을 모듈 단위로 통합한 배터리 팩으로 이뤄졌다. 기존 전기차 대비 에너지 밀도를 10% 개선했고 모듈의 숫자에 따라 경제성이나 항속거리 가운데 배터리 옵션을 선택할 수 있다. 77.4kWh의 롱레인지 2WD 모델은 1회 충전으로 최대 475km를 주행할 수 있다.

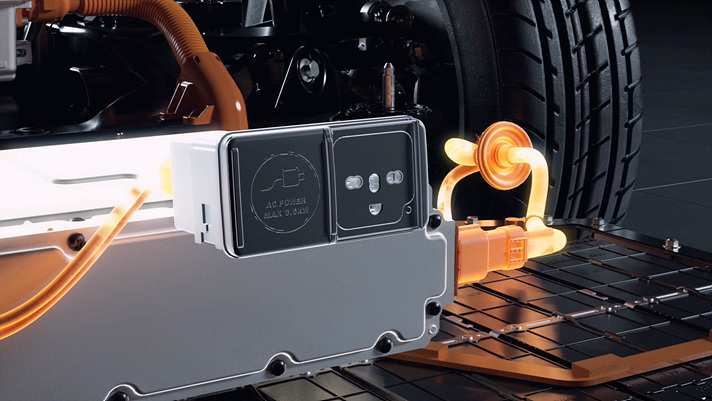

기존의 전기차 대비 EV6가 가진 가장 큰 차이점 중에 하나는 바로 통합 충전 시스템(ICCU) 모듈에서 나온다. ICCU는 전기차의 주행을 담당하는 고전압 배터리와 전장 부품을 작동하는 보조 배터리를 모두 충전하는 통합 시스템이다.

특히, 대부분의 전기차가 단방향 충전 기능만 갖춘데 반해 EV6는 양방향 전력 변환이 가능해 자동차를 전력원으로 사용하는 V2L 기술도 탑재했다. 따라서 별도의 장치 없이도 일반 가정에서 사용하는 대부분의 가전제품을 구동할 수 있는 3.6kW의 전력을 공급할 수 있다.

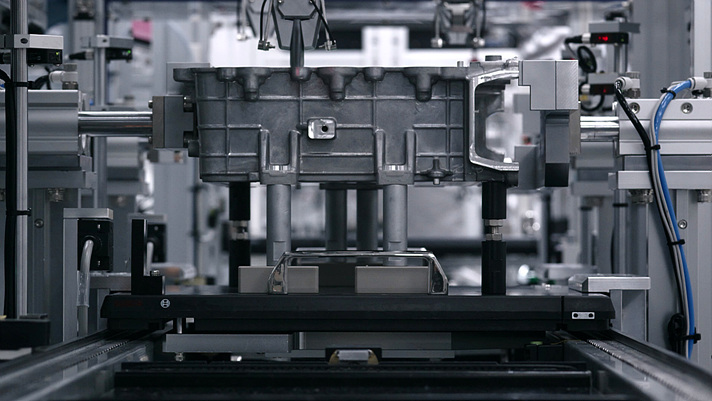

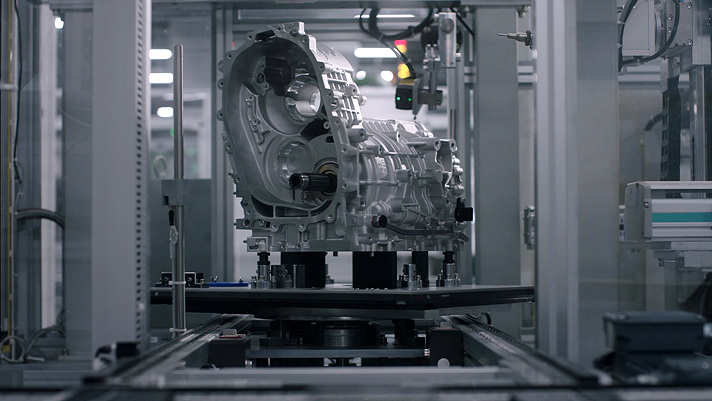

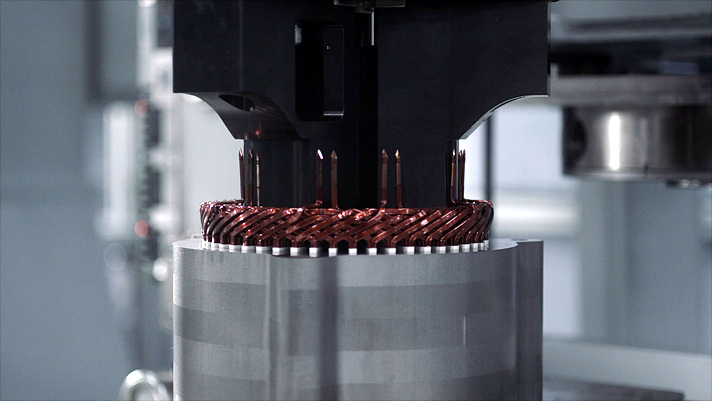

전기차의 달리기 성능을 좌우하는 PE 시스템은 기본 기술부터 완전히 새롭게 개발했다. 특히 PE 모듈은 모터와 인버터, 감속기를 일체화했다. 이는 설계부터 생산까지 모든 과정을 현대자동차그룹 내에서 통합 운영하면서 이뤄낸 성과다. 일체화로 인해 모듈의 크기를 줄였고 부피가 작아진 모터는 자동차의 공간 활용에 큰 도움을 준다. 또한 각각의 부품을 연결하던 외부 케이블을 내부 연결 구조로 바꿔 충돌 안전성도 향상시켰다.

특히, 구동 모터 내부 코일에는 ‘헤어핀 권선 기술’을 적용해 기존 대비 최고속도는 30~70%까지 높이고 감속비는 33% 향상했다. EV6는 후륜구동 모터를 기본으로 전륜구동 모듈을 추가해 4WD 구동 방식을 선택할 수 있다. 또, PE 시스템을 모듈로 제작해 부피를 줄였고 덕분에 차량의 공간도 효과적으로 확보할 수 있다.

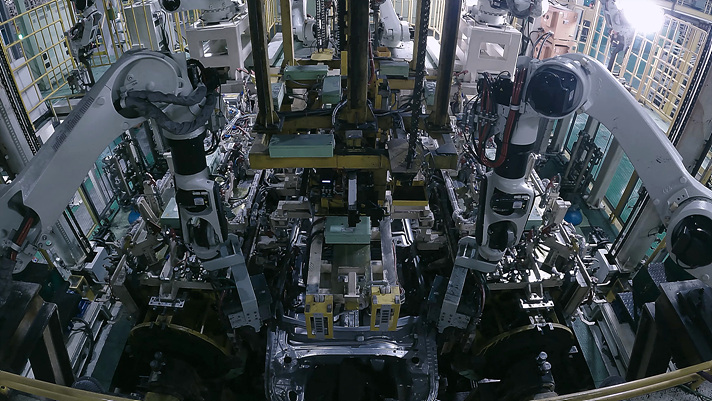

EV6의 모든 부품은 모듈 형태로 각 생산 라인을 거쳐 최종 조립라인으로 이동한다. 철판을 차체로 만드는 프레스 공정에서는 EV6의 골격을 만들고 로봇팔이 차체 부품을 운반, 용접, 조립을 담당한다. 전기차는 충돌시 에너지를 흡수하는 엔진의 구조물이 없기 때문에 차체 하부, 앞 부분에 강성을 보완했다. 초고강도 스틸 프레임으로 제작한 차체는 충돌시 탑승자의 안전을 지키는 것은 물론이고 배터리의 충격과 변형을 막는 역할도 한다.

차체의 틀을 갖춘 뒤에는 도장 공정으로 이어간다. EV6는 총 9가지 외장 컬러를 선택할 수 있으며 역시 로봇에 의해 균일한 도장 품질을 유지하며 도색을 한다. 같은 시각 배터리 모듈, PE 모듈을 포함한 EV6의 각 모듈은 별도의 공급 라인을 따라 최종 조립라인으로 향한다.

EV6의 모듈 조립 공정에서 가장 주목할 부분은 배터리 모듈의 조립 과정이다. EV6의 조립을 위해 최초로 개발했다. 로봇을 이용해 완전 자동으로 이뤄지는 배터리 체결 과정은 총 26개의 볼트를 한치의 오차도 없이 정확하게 조립한다. 로봇은 비전 센서를 이용해 볼트를 체결할 위치를 확인하며 차체와 배터리가 정확한 위치에 결합된 상태를 확인하고 볼트를 체결한다. 1차로 16개의 단볼트를 체결하고 2차로 8개의 장볼트를 체결한 다음 마지막으로 2개의 장볼트를 체결해 배터리 모듈의 조립은 끝난다.

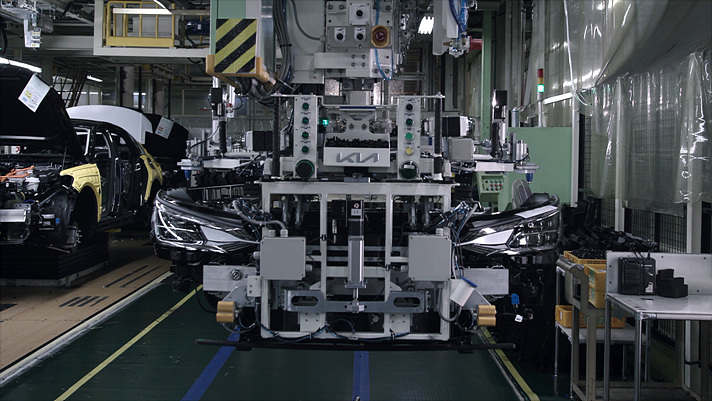

이후의 과정도 모듈화로 이뤄진다. 세계 최초로 통합형 드라이브 액슬을 적용한 전륜 모듈은 4WD 옵션을 선택할 경우 모터가 추가된다. 이외에도 헤드라이트 모듈, 대시보드 모듈을 포함한 각각의 모듈형 부품의 결합으로 EV6 생산 공정은 완성된다.

EV6에는 다양한 전장 기능이 포함됐다. 또, ADAS를 포함한 주행보조시스템 역시 많은 센서로 이뤄져 최종 검수 과정의 중요성이 크다. EV6의 공정 후반에는 꼼꼼한 검수 과정이 있다. 휠의 정렬은 물론이고 헤드라이트와 센서의 작동 여부는 통합 검수 과정에서 확인한다. 최종 단계에서는 조립상태, 도장상태를 숙련된 전문가의 손과 눈으로 확인한 뒤 소비자에게 전달한다.

기아의 새로운 전기차 EV6는 자동차의 생산 과정에서도 많은 혁신을 이뤘다. 배터리와 모터를 자동차에 조립하는 과정에서 각종 전장 부품의 조립과 검수까지 새로운 기술을 적용했다. 이를 위해서 최종 조립 라인 뿐만 아니라 부품의 생산, 공급까지 체계적인 변화를 통해 미래의 스마트 팩토리로 향하는 발걸음을 내딛고 있다.